动力电池是怎么造出来的——行业常识之电芯工艺篇

传统的动力电池,可分为电芯/电池单体(Cell)、模组(Module)、电池包/电池系统(Pack)三个层面。今天,我们先来聊一聊电芯的生产工艺,看这动力电池的电芯是怎么造出来的。

此前没了解过动力电池结构组成的朋友,推荐先看看我写的那篇文章以便更好地理解下面讨论的内容。

电池的生产工艺因产品型号、电池厂商而异,一些核心工艺的设备设计、具体参数更是商业机密,因此,我们的讨论将聚焦于一些常见的主要动力电池工艺。

电芯生产主要工艺流程

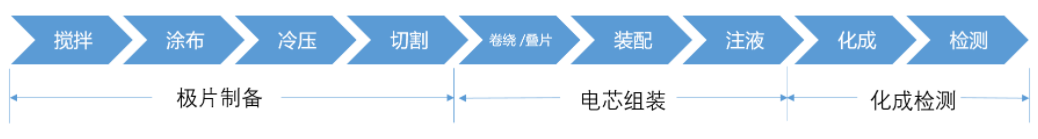

我们可以把电芯的工艺流程大致分为3个阶段来看:极片制备、电芯组装和化成检测。极片制备阶段主要是制备电芯的重要组成部分——极片,在这一阶段,电芯还没成型。经过了组装,电芯已具雏形,但还只能算个没有“灵魂“的躯体。只有经历了化成检测,充上了电,电芯才算是真正被激活。

一 极片制备

电芯的正负极极片是表面涂有活性材料,且具有特定形状的集流体,它的制备可以概括为拌、涂、压、裁四步走。通常,正极集流体是铝箔,负极的是铜箔,前段时间从新能源汽车大会看到,宁德时代的复合集流体拿了奖,结构比较特别,有空我再写写,今天我们聚焦工艺。

1.搅拌

想象一下,如果粉末状的活性材料直接遇到光滑的金属箔片,随便一阵风就能让它们说散就散。想让活性材料颗粒紧密联系,并跟金属箔片像小情侣一样如胶似漆地待一起,那就需要粘结剂。而为了提高电极材料的导电性能,还加点导电添加物。搅拌这工序就是为了把这些东西跟溶剂混合均匀,在规模化生产的产线上,这靠的可不是烧杯+玻璃棒,而是好几米高的真空搅拌机。

2.涂布

搅拌好的浆料,会被快速、均匀涂到集流体的上下表面,并在烘箱中干燥,这个工序就是涂布。这个速度可以有多快?从新闻数据来看,宁德时代可以做到以每分钟80米的速度,把浆料涂覆到厚仅4.5微米、长达数千米的集流体上。在这个过程中,涂布的浆料重量、环境清洁度、温度、湿度等都是影响电芯质量的关键因素。如果涂布不均,或者有杂物混入,都会影响电池的一致性,甚至带来产品安全隐患。

3.冷压

涂布后,集流体表面的粉料层还比较松散,需要用轧辊压实,让粉料颗粒之间、粉料与集流体接触得更紧密,这有利于减小极片电阻,提升电池寿命。控制压实密度,使极片厚度一致,是确保后续裸电芯厚度合规的重要保障。

4.裁片

为保障生产效率,涂布时通常会在集流体上涂覆多条极带,比如上图就有4条极带,极带两边都留有未涂覆活性材料的集流体。一般是先进行预分切,把4条极带切成单条;然后通过模切,在极带两边切出极耳的形状;再从极带中间进行分切,形成单边带极耳的极片。切割可以用切刀进行机械切割,也可以用激光切割。后者切割速度快且质量高,没有刀具磨损问题,运维成本低,但设备成本高。

二 电芯组装

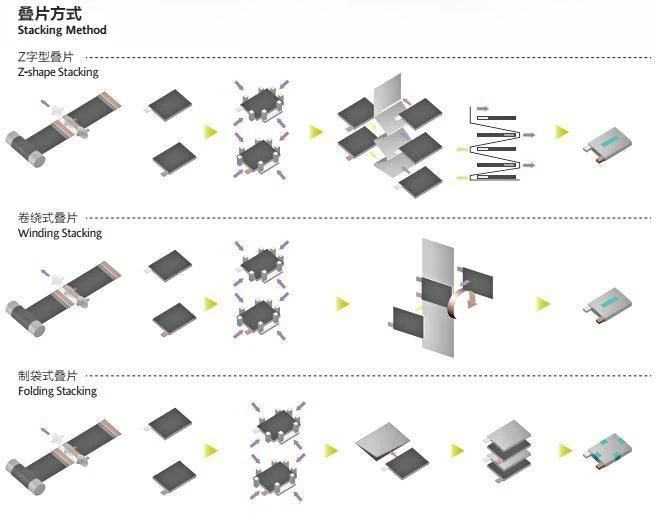

1 卷绕/叠片

将正负极极片与隔膜组装到一起形成裸电芯的主流工艺有两种:卷绕和叠片,前者就好比是做瑞士卷,后者就像做三明治。

2 装配

在装配或者说初步封装环节,不同种类的电芯生产工艺会有比较大的差异。

对于硬壳电芯而言,需要用2个裸电芯的产品会先对裸电芯进行分选配对。焊接等工序可使裸电芯的极耳与壳体顶盖相连接。给裸电芯包上一层绝缘膜,可以在裸电芯与金属壳体间形成绝缘层,便于将其后续放入壳体中,也可以防止因震动、摩擦对裸电芯造成机械损失。再把上下壳体焊接到一起,裸电芯就拥有了坚硬的外壳。

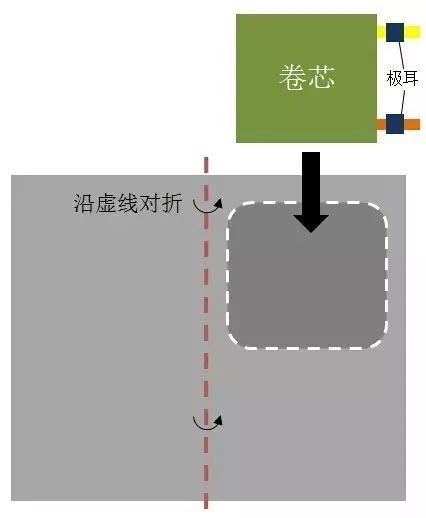

对于软包电芯而言,需要用模具在铝塑膜上压出一个坑,让裸电芯有个容身之所。把裸电芯放到坑里,沿虚线位置对折包装膜对折(示意图如下),再把顶边和侧边封起来,留一个开口用来注液。

3 注液

电解液经常被比喻成电芯的血液,在给电芯“输血”(注液)之前,电芯会先做个烘烤,降低电芯内部的水含量,避免水分超标影响电芯寿命和安全性。经历了“烤”验,电芯才能注入电解液,变得“有血有肉“。

三 化成检测

电芯电芯,没有电那怎么能行。

在“化成”这个工序,原本不带电的电芯会被放入化成柜(下图两侧的设备)里进行充放电,在此过程中,电池负极会形成SEI膜(SEI, Solid Electrolyte Interface,即固态电解质界面)。SEI膜可以有效防止溶剂分子与锂离子一同嵌入电极中,减少溶剂分子共嵌入对电极材料的破坏,提高电极的循环性能和使用寿命。

SEI膜的形成会消耗部分电解液,所以有时还得给电芯再补点电解液,就跟我们运动后喝饮料补充电解质是一个道理。把注液口封好之后,电芯还得经过气密性测试、绝缘检测、容量测试、电压测试等等“考试”,考过了才能算是一个合格的电芯。

看到这,是不是觉得做一个电芯也是蛮不容易的?其实码字也不容易,想了解更多动力电池常识的朋友请点赞收藏,让我知道还有多少人想看这些干货。